В условиях затрудненной логистики и ухода с российского рынка многих западных производителей в России стало актуальным изготовление запчастей для техники — от автомобилей до стиральных машин и холодильников. Если речь идет о пластиковых деталях, во многих случаях оптимальное решение — 3D-печать, поэтому уже сейчас в Москве сформировалась своеобразная сеть печатников, делающих запчасти. Иногда войти в этот цех можно даже не имея своего принтера — ведь эти устройства есть в некоторых школах.

История отношения «рукастых» людей к 3D-принтерам довольно причудлива. Вначале — на рубеже 2000-х и 2010-х — энтузиасты восхищались самим существованием такой технологии: еще бы, «станок» для изготовления пластиковых деталей можно поставить прямо в комнате! Потом наступило разочарование: те, кто попробовал, поняли, что 3D-печать не всемогуща, прочные кинематические детали из тех «ниток», что шли в комплекте с принтерами, не получались.

—Как-то воспользовался 3D-принтером, чтобы напечатать пассики для магнитофонов и не дожидаться, пока их доставят из-за границы, — рассказывает Сергей Ерохин, мастер по ремонту ретроаудиотехники. — Получил много рекламаций от клиентов, пришлось все-таки заказывать резиновые пассики и за свой счет переделывать несколько заказов. Да, не все детали можно печатать с одинаковым успехом.

Наконец, сейчас наступает, кажется, фаза принятия: в нынешней обстановке заказывать «за три моря» запчасти дороже и дольше, чем раньше. А 3D-принтеры постепенно прогрессируют, как и материалы для печати. Так что случаев, когда работать с ними становится выгодно, все больше.

Чем дороже, тем лучше

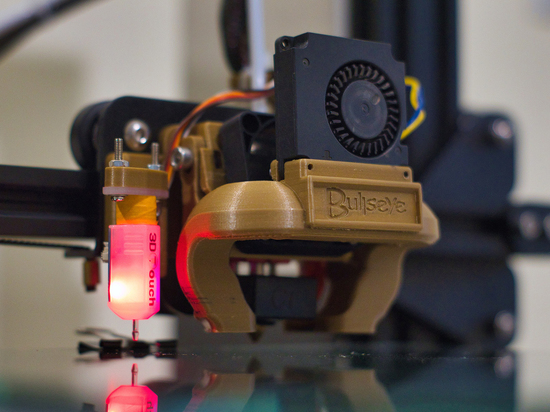

Купить трехмерный принтер, если посмотреть на наши основные интернет-маркетплейсы — нетрудно и даже не слишком дорого. Экземпляр начального уровня стоит в пределах 20 тысяч. Вот только, в отличие от «бумажных» принтеров, разница между продуктом, отпечатанным на дешевой и дорогой моделях, может быть очень велика.

— Принтеры различаются разрешающей способностью (измеряется в микронах) — чем меньше предельный показатель (например, 50 микрон), тем лучше, — рассказывает Максим, печатающий запчасти к бытовой технике под заказ. — Важен еще размер, если нужно делать большие детали, например, щитки, крышки. Но самое ключевое это нагрев: до какой температуры можно греть стол. От этого зависит, каким пластиком можно будет пользоваться.

Видов сырья для 3D-принтеров на данный момент уже достаточно много. В виде катушек с «нитками» продается несколько видов пластиков. Это PLA (полилактид) — один из самых первых материалов для трехмерной печати: из-за него 3D-принтеры любительского класса было записали в «игрушки». Помимо него, в «нитках» продается излюбленный материал для всякого рода крышек и клавиш АБС (акрилонитрил + бутадиен + стирол), нейлон (популярен у медиков).

Существуют и другие популярные виды пластика: SBS (термопластичен, отличается хорошей прозрачностью), PETG (полиэтиленрефталат, модифицированный гликолем — довольно прочен), Flex (отличается маслобензостойкостью, напоминает силикон).

Наконец, существует материал Wood — это древесина, смешанная с полимером, продается также в нитях. В готовом виде изделия из этого материала почти неотличимы от натурального дерева.

Так вот: температура нагрева рабочих поверхностей принтера должна соответствовать самому «тугоплавкому» из пластиков, которые предполагается использовать. И если недорогая любительская модель «умеет» только 250 градусов, а нужный пластик для работы требует 400 — ничего не получится.

Опять в школу

Итак, нужен не любой, а достаточно хороший 3D-принтер. К тому же мало этот аппарат купить, нужно еще настроить: продаются эти устройства в 90% случаев в виде комплекта для сборки. А прецизионный станок, которым является, по сути трехмерный принтер, всегда было необходимо не только смонтировать (кстати, поверхность стола должна быть строго горизонтальной и не подверженной вибрациям!), но и наладить, откалибровать.

— У меня есть собственный принтер, но я так и не сумел как следует его наладить, — рассказывает Сергей Ерохин, мастер по ремонту ретроаудиотехники. — Поэтому клавиши и крышки, где не требуется большая точность, печатаю сам, а вот шестеренки и прочую кинематику заказываю у людей, которые этим занимаются.

Помимо собственно принтера, нужно еще и программное обеспечение для создания 3D-моделей — «чертежей», по которым работает устройство. Но самая дорогая составляющая оборудования для такой мастерской — 3D-сканер. Выглядит это устройство довольно безобидно: как большая веб-камера. Однако стоит сканер от 50 тысяч рублей (опять же, это модель начального уровня) до нескольких сотен тысяч. Без сканера, конечно, работать можно — но только если в наличии уже имеются файлы-«чертежи». А их, конечно, обычно нет — есть только образец (чаще всего сломанный)…

— Я делаю на заказ всякие экзотические шестеренки для коллекционеров и реставраторов техники, — рассказал «МК» лаборант одной из московских школ, где оборудован класс 3D-печати со сканерами и принтерами полупрофессионального типа. — Дома у меня есть недорогой принтер, но все сканирование и ответственную печать делаю здесь. Материалы, конечно, за свой счет, в свободное время. Просто класс качества здесь совершенно другой, выбор материалов тоже больше.

По словам собеседника «МК», подготовленная лаборатория имеет еще одно преимущество: здесь есть хорошая вытяжка, которая избавляет от токсичных испарений пластмасс. Дома с некоторыми видами пластика работать некомфортно, если не держать окна постоянно открытыми.

Заметим, что для тех, у кого нет доступа к 3D-принтеру на работе (или кто относится к таким вещам щепетильно), в Москве есть несколько коворкингов, где такое оборудование имеется. Но вот чего в более или менее открытом доступе практически нет — это 3D-принтеров по металлу (действующих по принципу порошковой металлургии). Такие устройства могли бы быть весьма полезны для изготовления сантехнической арматуры, не слишком нагруженных автодеталей… Но увы: такие придется либо покупать за сотни тысяч рублей, либо… «проникать» на работу, где это оборудование имеется. А это уже совсем не школы.

Истoчник: Mk.ru

Комментарии закрыты.